|

Производство чугуна в доменной печи

Выплавка чугуна

производится в огромных доменных печах, выложенных из огнеупорных кирпичей

достигающих 30 м

высоты при внутреннем диаметре около 12 м.

Верхняя ее половина носит название шахты и заканчивается наверху отверстием

– калашником, которая закрывается подвижной колонкой – кколашниковым затвором. Самая широкая

часть печи называется распаром, а

нижняя часть – горном. Через

специальные отверстия в горне(фурмы)

в печать вдувается горячий воздух или кислород.

Доменную печь загружают сначала коксом, а

затем послойно агломератом и коксом. Агломерат – это определенным образом

подготовленная руда, спеченная с флюсом. Горение и необходимая для выплавки

чугуна температура поддерживаются вдуванием в горн подогретого воздуха или

кислорода. Последний поступает в кольцевую трубу, расположенную вокруг нижней

части печи, а из нее по изогнутым трубкам через фурмы в горн. В горне кокс

сгорает, образуя СО2, который, поднимаясь вверх и

проходя сквозь слои наколенного кокса, взаимодействует с ним и образует СО.

Образовавшийся оксид углерода и восстонавливает большую часть руды, переходя

снова в СО2.

Процесс восстановления руды происходит

главным образом в верхней части шахты. Его можно выразить суммарным уравнением:

Fe2O3 + 3CO = 2Fe + 3CO2

Пустую породу в руде образуют, главным

образом диоксид кремния SiO2.

Это

– тугоплавкое вещество. Для превращения тугоплавких примесей в более

легкоплавкие соединения к руде добавляются флюс . Обычно в качестве флюса используют CaCo3. При взаимодействии его с SiO2 образуется

CaSiO2, легко отделяющийся в виде

шлака.

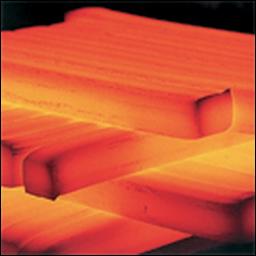

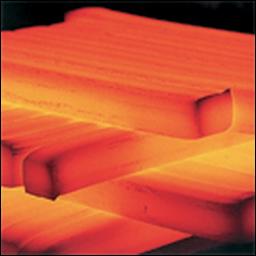

При восстановлении руды

железо получается в твердом состоянии. Постепенно оно опускается в более

горячую часть печи – распар - и растворяет в себе углерод; образуется чугун.

Последний плавится и стекает в нижнюю часть горна, а жидкие шлаки собираются на

поверхности чугуна, предохраняя его от окисления. Чугун и шлаки выпускают по

мере накопления через особые отверстия, забитые в остальное время глиной.

Выходящие из отверстия печи газы содержат

до 25% СО. Их сжигают в особых аппаратах-кауперах,

предназначенных для предварительного нагревания

вдуваемого в печь воздуха. Доменная печь работает непрерывно. По мере

того как верхние слои руды и кокса

опускаются, в печь добавляют новые их порции. Смесь руды и кокса доставляется

подъемниками на верхнюю площадку печи и

загружается в чугунную воронку, закрытую снизу колошниковым затвором. При

опускании затвора смесь попадает в печь. Работа печи продолжается в течение

нескольких лет, пока печь не потребует капитального ремонта.

Процесс выплавки может быть

ускорен путем применения в доменных печах кислорода. При вдувании в доменную

печь обогащенного кислородом воздуха предварительный подогрев его становится

излишним, а значит, отпадает необходимость в громоздких и сложных кауперах и

весь процесс упрощается. Вместе с тем производительность печи повышается и

уменьшается расход топлива. Такая доменная печь дает в 1,5 раза больше железа и

требует кокса на ¼ меньше чем обычная

|

Доменный цех №2

(шестая доменная печь)

Комплекс доменной печи был пущен 6 ноября 1978 г. Она производит

пе-редельный чугун для кислородно-конвертерных цехов. Чугун

выплавляется из смеси отсеянного от мелочи офлюсованного агломерата и

окатышей с ГОКов, с добавлением флюса конвертерного шлака местного

производства. Твердое топ-ливо – кокс с коксохима, подачи дутья

осуществляется с помощью электровоз-духодувных машин в ТЭЦ.

Концентрация кислорода до 30 %. Нагрев до темпе-ратуры 13000С

осуществляется в воздухонагревателях (4 шт.). Для очистки

ко-лошникового газа от пыли есть пылеуловитель (грубая очистка) и

газоочистка (тонкая очистка).

Участок шихтоподачи представляет собой приемное устройство и здание

бункерной эстакады. Приемное устройство двух путное, а выгрузка

материалов производится в подземные бункера. Бункерная эстакада

надземная, двух рядная (один – кокс и добавки, второй –

агломерат и окатыши). Выдача материалов из бункеров на конвейер

осуществляется отдельными порциями, располагающи-мися на ленте

конвейера в определенной последовательности, согласно про-грамме

загрузки печи. Загрузка печи осуществляется с помощью бесконусного

загрузочного устройства.

Размеры печи: объем 3200 м3, высота 35 600 мм.

Доменная печь имеет 32 воздушные фурмы и 4 чугунные летки,

располо-женных на одном уровне. Разливки чугуна осуществляется в ковши

емкостью 140 т. Для переработки шлака предусмотрены 2 устройства

придоменной гра-нуляции.

Мощность печи по шлаку 1 млн. т. в год, по чугуну – 2,6 млн. т. Время плавки 8 часов от загрузки до выхода металла.

Для печи предусмотрен 1 ремонт раз в полгода (3-5 суток)

.

|